Késes daráló - Hogyan válasszunk megfelelő műanyag aprító gépet?

Késes daráló - Hogyan válasszunk megfelelő műanyag aprító gépet?

1. Mi az a késes daráló?

2. Hogyan működik a késes daráló?

3. Milyen típusú darálók léteznek?

4. Milyen alkatrészek és anyagok dolgozhatóak fel vele?

5. Milyen előnyei és hátrányai vannak a darálási technológiának?

6. Melyek a darálók leggyakoribb meghibásodásai?

7. Milyen paraméterek fontosak a megfelelő daráló kiválasztásához?

8. Összefoglalás

1. Mi az a késes daráló?

A késes daráló egy olyan berendezés, amely a selejtes terméket vagy annak enguszát, hulladékát feldarabolja, azaz méretét lecsökkenti ezáltal további feldolgozásra készíti elő. Mindenekelőtt a késes daráló örlőegységének ismertetésére összpontosítunk valamint a műanyagok különféle formájú és eltérő feldolgozási eredménnyel történő feldolgozására. Ezeket a berendezéseket néha helytelenül „aprítóknak”, „granulátoroknak” nevezik, néha még a „scrapper” elnevezéssel is találkozunk, ami a konstrukciójából származik és természetesen félrevezető lehet.

2. Hogyan működik a késes daráló?

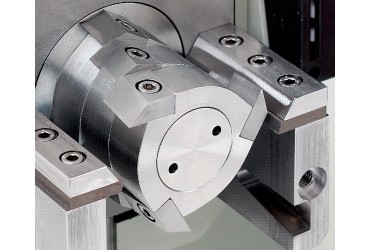

A műanyagfeldolgozáshoz használt késes daráló néhány alapvetően fontos műszaki jellemzővel rendelkezik. Ennek alapja a feldolgozott anyagnak a garatba történő áramlása, a daráló őrlőkamráján át a feldolgozott anyag tartályáig. A késes daráló mindig forgótengellyel van felszerelve, amely többnyire több rotorkést tartalmaz. Az őrlőkamrában állókések és rotorkések mellett egy megfelelő méretű rosta is található. Az anyag a garaton keresztül jut az őrlőkamrába, ahol a rotorkések megfogják és az állórész kések felé tolják. Az anyag megfelelő részét mechanikusan levágják. A levágott anyag az őrlőkamrában a rotor késekkel ismét találkozik míg olyan kisebb méretű frakciókra őrlődik, hogy az anyaghoz kiválasztott méretű rostán átesik. A rostán áteső anyag az őrlőkamra alatti tartályba gyűlik össze. Ezt követően az anyagot a darálótól távolabb szállítják – főként a levegő áramoltatásával (egy másik feldolgozáshoz vagy tároláshoz).

3. Milyen típusú darálók léteznek?

Mint már említettük, az anyagméret csökkentésére nemcsak a késes daráló az egyetlen berendezés. A műanyagfeldolgozás során az alábbi berendezések is számításba jöhetnek:

-guillotine ollók, melyek a nagyméretű darabok elődarabolásához alkalmazhatóak. Az egyik kés a másikkal szembeni nyomása révén az anyag mechanikusan szétválik.

- aprítók (shredderek) - többnyire a nagy térfogatú és masszív anyagdarabok, selejtek kezdeti elődarabolására szolgálnak durva (leggyakrabban 20–50 mm körüli) frakciókra, amelyek később alkalmasak még kisebb frakciókra történő feldolgozásra. További feldolgozáshoz például késes darálókat is használhatunk. Ennek oka, hogy az aprítógépek többnyire kis sebességű és erőorientált gépek forgótengellyel (egy- vagy többtengelyesek) ellátva, melyek kisebb frakciók előállítására nem gazdaságosan működtethetőek.

- a késes daráló gazdaságos és hatékony megoldás a nem nagy terjedelmű és nem masszív frakciók feldolgozására, például aprítógépekkel előaprított anyagok tovább feldolgozására.

Az eredmény az a frakció, amely a legközelebb áll az új, szűz anyaghoz (többnyire kb. 4 mm méretű darálék formájában).

- őrlődaráló - az ilyen típusú darálógépek forgótengelyei sok azonos alakú és méretű fogakkal vannak ellátva. Ezek a forgó fogak a feldolgozott anyagot az állórész fogai felé tolják és az anyagot kisebb frakciókra vágva megőrölik. Az őrlődaráló nincs felszerelve rostával, ami azt jelenti, hogy a kapott anyagfrakciót az egyes fogak mérete adja meg.

- kalapácskéses malmok - legközelebb állnak a darálási technológiához és legtávolabb a vágáson alapuló technikától vannak. A rotor függő kalapácsokkal van felszerelve. Ezeknek a kalapácsoknak a forgása révén kinetikus energiájuk megnövekszik; a kalapácsoknak a feldolgozandó anyaghoz való ütésével éri el, hogy apróbb frakciók keletkezzenek; de ez a technológia csak kemény és törékeny anyagok feldolgozására alkalmas és abszolút nem alkalmas rugalmas anyagok feldolgozására.

- tárcsás malmok (porítógépek) – ha a cél a 4 mm körüli frakciók tovább feldolgozása még finomabb vagy porállagú anyaggá, azaz kb. 1 mm-es frakcióméretűre akkor jönnek szóba a tárcsás malmok. A porítók esetében a két csiszolókorong egyikét forgatják finom fogazással. Az anyag a garatból az álló korong közepéhez kerül. Az anyagot a centrifugális erő mozgatja a tárcsák szélei felé, ahol már csak minimális rés van beállítva. Ezen a résen keresztül csak a finom frakciók kerülnek ki az őrlőkamrából, és az áramoltatott levegő szállítja tovább a finom rostán keresztül. A durvább frakciók (a rosta felett) visszakerülnek az őrlőkamrába további feldolgozás céljából, a finom frakciókat (a rosta alatt) további feldolgozás céljából összegyűjtjük.

4. Milyen tárgyak vagy anyagok dolgozhatóak fel?

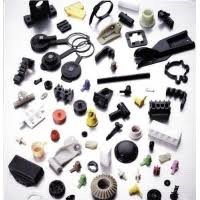

A műanyagfeldolgozáshoz használt késes darálókat leginkább műanyag termékek kezdeti előállításánál, mint fröccsöntésnél, extrúziós fúvásnál és extrudálás technológiáknál alkalmazzák. A cél az, hogy a nem megfelelő termékeket és a feldolgozási hulladékokat (például enguszokat és vágadékokat) visszaállítsák az alapanyagok hasznos formájává, leggyakrabban kb. 4 mm-es frakcióméretű újrahasznosított anyaggá, hogy ezt az anyagot ismét felhasználhassák a végtermék előállításához.

Beszéljünk most a technológiákról és arról, hogy milyen hulladék keletkezik belőlük:

- műanyag fröccsöntés esetén különféle hibás alkatrészeket dolgozunk fel, valamint a hideg csatornák miatt keletkező beömlőket, avagy enguszokat.

- extrúziós fúvás esetén hibás termékeket dolgozunk fel, valamint a technológiából adódó felesleges részeket. Egy adott terméktől függően előfordulhat, hogy a forma olyan bonyolult egy alkatrész legyártásánál - például az autó műszerfala mögött vezetett levegőjáratok esetében -, hogy az anyagtúlfolyások néha a felhasznált anyag tömegének akár 80% -át is kiteszik minden ciklusnál. Tehát különösen ez a technológia elképzelhetetlen a késes daráló használata nélkül, amelyeket leggyakrabban közvetlenül az in-line folyamatba építenek be közvetlenül az extrudergép mellett.

- extrudálás során profil, cső, lemez vagy vastagfalú fólia kerül legyártásra. A folyamat beállítása, stabilizálása során, valamint lemez és fólia szélezése során keletkező hulladékok ideális esetben késes darálóval újra feldolgozhatóak.

Késes darálókkal - további felhasználás céljából - csak hőre lágyuló műanyagokat vagy hőre lágyuló elasztomereket lehetséges feldolgozni. Sokféle típusú anyag létezik, azonban ennek a cikknek nem célja mindet megnevezni.

Más típusú anyagok - például szilikon, gumi, hőre keményedő gyanta - feldolgozása nem javasolt ezeken a darálókon.

Az ezen anyagokból származó hulladékok feldolgozásának célja csak a végleges ártalmatlanításhoz szükséges méretcsökkentés lehet.

5. Milyen előnyei és hátrányai vannak a darálási technológiának?

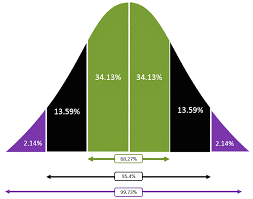

A feldolgozott anyagok darálási technológiája lehetővé teszi az anyag további kezelését és későbbi újrafelhasználását a gyártási folyamatban. Ha fel tudjuk dolgozni a mechanikailag újrahasznosított anyagot, akkor értékes anyagunk van, amely csak mechanikusan úton lett kezelve. Hátránya, hogy az egyes frakciók nem szabályosak. Megtalálható benne por állagú, finomabb vagy durvább és szabálytalan alakú szemcsék.

Ezt a méret karaktert Gauss görbével tudjuk szemléltetni:

Bármilyen típusú daráló esetén - technológiájából adódóan - hátrány a zaj és a porképződés. Napjainkban azonban erre is vannak elérhető megoldások, például hangszigetelt burkolatok, valamint megoldás lehet a rendszeres és megfelelő karbantartás esetén a por eltávolítása is.

Térjünk vissza röviden a regeneráló soron történő újrafeldolgozás lehetőségéhez. Az anyagfeldolgozás logisztikájában ez a következő állomás. A darálóból származó újrahasznosított anyagot termikusan újrafeldolgozzák, homogenizálják és újra apró granulátummá formálják (lencsék, kis hengerek stb.), amelyek formái csak minimálisan különböznek az eredeti alapanyagoktól. Egyöntetű és stabil mérettulajdonságai miatt magasabb szinten vannak, mint a darálóból származó újrahasznosított darálék állagú anyagok. Hátránynak tekintjük, hogy az eljárás energia-, ezáltal költségigényes, valamint a feldolgozott anyagot egy újabb hőfeszültség éri. Egyes anyagtípusok esetében akár ez szükséges is lehet.

6. Melyek a darálók leggyakoribb meghibásodásai?

Minden berendezés, beleértve a késes darálót is, rendszeres karbantartást és odafigyelést igényel. A leggyakoribb meghibásodási okok adódhatnak ezen berendezések karbantartásának hiányából, túlterheléséből, nem megfelelő használatából és végül, de nem utolsó sorban a rossz kiválasztásból. Általánosságban elmondhatjuk, hogy a fent említett problémákat leginkább a darálókkal dolgozó személyek okozzák.

Karbantartás - gyakorlatilag szinte senki sem olvassa el a kézikönyvet, és nem tartja be a leírt előírásokat. Ez elsősorban a daráló alkatrészek rendszeres ellenőrzésére vonatkozik, valamint a daráló állapotának téves megállapítására. Késes darálót nagyon fontos rendszeresen ellenőrizni, hogy a kések élesek-e és a rosták sértetlenek-e. Fő szabály, aki élesen tartja, az darálhat vele. Másik szabály, hogy inkább többször élezzünk, mint egyszer sem. Ellenkező esetben a daráló szükségtelenül megterhelődik (csapágyak, tengelyek), nagyobb a porképződés és a gép kapacitása is drasztikusan lecsökken.

Ugyanez vonatkozik a csapágyak kenésének ellenőrzésére, itt is inkább többször, mint egyszer sem végezzük el a feladatot. Mechanikus kopás ellenőrzése során, különösen figyeljünk oda az őrlőkamrára és a meghibásodások időben történő javítására.

Túlterhelés és nem megfelelő használat akkor történik amikor az operátorok gyakran cserélődnek, az új kezelők nincsenek megfelelően képezve vagy egyáltalán nem képzettek és sok hibát elkövetnek. Tipikus a garat túlöntése a darálandó anyaggal; az anyag túl sokáig tartózkodik a darálóban, túlmelegszik és a darálási hatékonyság lecsökken. Hasonló eset, amikor a kezelő túlbecsüli a daráló képességét és megpróbálja megdarálni a masszív alkatrészeket is. Ez nagymértékű mechanikai terhelést okoz, egyes esetekben akár a daráló megakad és megáll. A garatban lévő alkatrészek (például bottal) történő tömése szintén helytelen mind munkavédelemi okból, mind a feldolgozott anyag szennyezése miatt. Az anyagnak gravitációs úton önállóan bele kell esnie az őrlőkamrába. Nyilvánvaló, hogy a darálás előtt el kell távolítani az anyagból az összes szennyeződést vagy a fém alkatrészeket, amelyek a kések jelentős kopását és károsodását okozhatják, másrészről beszennyezik az anyagot, ami a következő feldolgozásnál újabb problémát generál. Az üzemeltetők felelőssége és fegyelme teljesen egyértelmű.

A daráló típusának helytelen kiválasztása vagy a felhasználás változtatása miatt előfordul, hogy és daráló alkalmatlan az adott alkalmazáshoz. Ebben az esetben jobban megéri eladni a darálót és vásárolni egy a feldolgozási folyamatnak megfelelő másik típusú darálót.

7. Milyen paraméterek fontosak a megfelelő daráló helyes megválasztásához?

Koncentráljunk a késes daráló helyes megválasztására.

Tisztáznunk kell néhány alapvető kérdést:

- Mit akarunk darálni ?

- Milyen az alakja, mekkora lesz a legkisebb és a legnagyobb méret?

- Milyen anyagból van a termék és alkalmas-e darálásra (lásd 4-es pont)

- Mi a várható frakcióméret?

- Mennyi lesz az óránkénti anyagkihozatal?

- Mi lesz az anyagáramlás logisztikája? Manuálisan, robottal vagy szállítószalaggal töltik-e meg a darálót in-line újrahasznosítással vagy központi darálóként használják?

Hogyan és hol lesz az újrahasznosított anyag végső felhasználása attól függően, hogy a következő feldolgozási ponthoz vagy a tárolási helyre kerül.

- Daráló elhelyezése más gyártóberendezések mellett vagy külön helyen, milyen szintű por és zaj kerülhet a közvetlen környezetébe?

Fontos szempont lehet még:

- a daráló használatának kényelmi szintje, milyen lehetőségeket igényelnek az ügyfelek, milyen módon lehet a darálót összekapcsolni egy másik berendezéssel (pl. szállítószalag, fémdetektor, felszívó, védőketrec közvetlen a gép mellett stb.).

- ha a munkaterületre bármilyen különleges előírás vonatkozik, a munkavédelem, balesetvédelem biztosítása mindig az első helyen kell, hogy álljon

- az ügyfél és az eladó hasonló alkalmazásokkal kapcsolatos tapasztalatai

- a megoldás ár optimalizálása - mindig többféle megoldás létezik, melyek technikailag vagy pénzügyileg különböző szintűek. Nincs olyan szabály, hogy a drágább berendezés mindig jobb megoldást jelent.

8. Összefoglalás

A késes daráló nélkülözhetetlen segítséget jelent a technológiai hulladék feldolgozásában a termelésben. A késes darálók a darálási folyamatok döntő részét végzik el, főként a műanyag anyagok feldolgozásánál. A legmegfelelőbb darálási megoldás a gyártási technológiák széles skálájában, amely a technológiai hulladék mindig megfelelő újrafeldolgozását jelenti. A késes darálók - más darálókhoz képest - kedvező ár/teljesítmény arányúak, rendszeres és korrekt karbantartással, valamint alacsony üzemeltetési költségekkel működtethetők. E tények ellenére jelentős eltéréseket tapasztalunk az egyes darálógépgyártók műszaki megoldásainak részleteiben, amelyek közvetlen hatással vannak a működési ergonómiára, megbízhatóságra, gyorsaságra és egyszerű tisztításra. Nagyon fontos a kezdeti kommunikáció az eladóval is, így az ügyfél végül is optimális megoldást választana az új daráló beszerzésénél. Akár az eladó, akár a gyártó örömmel osztja meg tapasztalatait, valamint az eddig megszerzett tudását.

Anyag adagolás és keverés

Anyag adagolás és keverés Termék kezelés és automatizálás

Termék kezelés és automatizálás